プラスチック金型製作の一連の流れをご紹介いたします。

設計企画~納品までの流れ

-

-

- 設計企画

- お客様から提供された仕様書・2Dデータや3Dデータをもとに見積書を作成いたします。現状の問題点をお聞きし、改善策を提案いたします。その後、金型の構造・型割り等の打合せを行い、設計図の作成に取り掛かります。お客様のニーズに合致した設計を実現するために、当社の経験豊富な設計者や技術者が協力し、高品質な金型設計を提供することをお約束いたします。

-

-

-

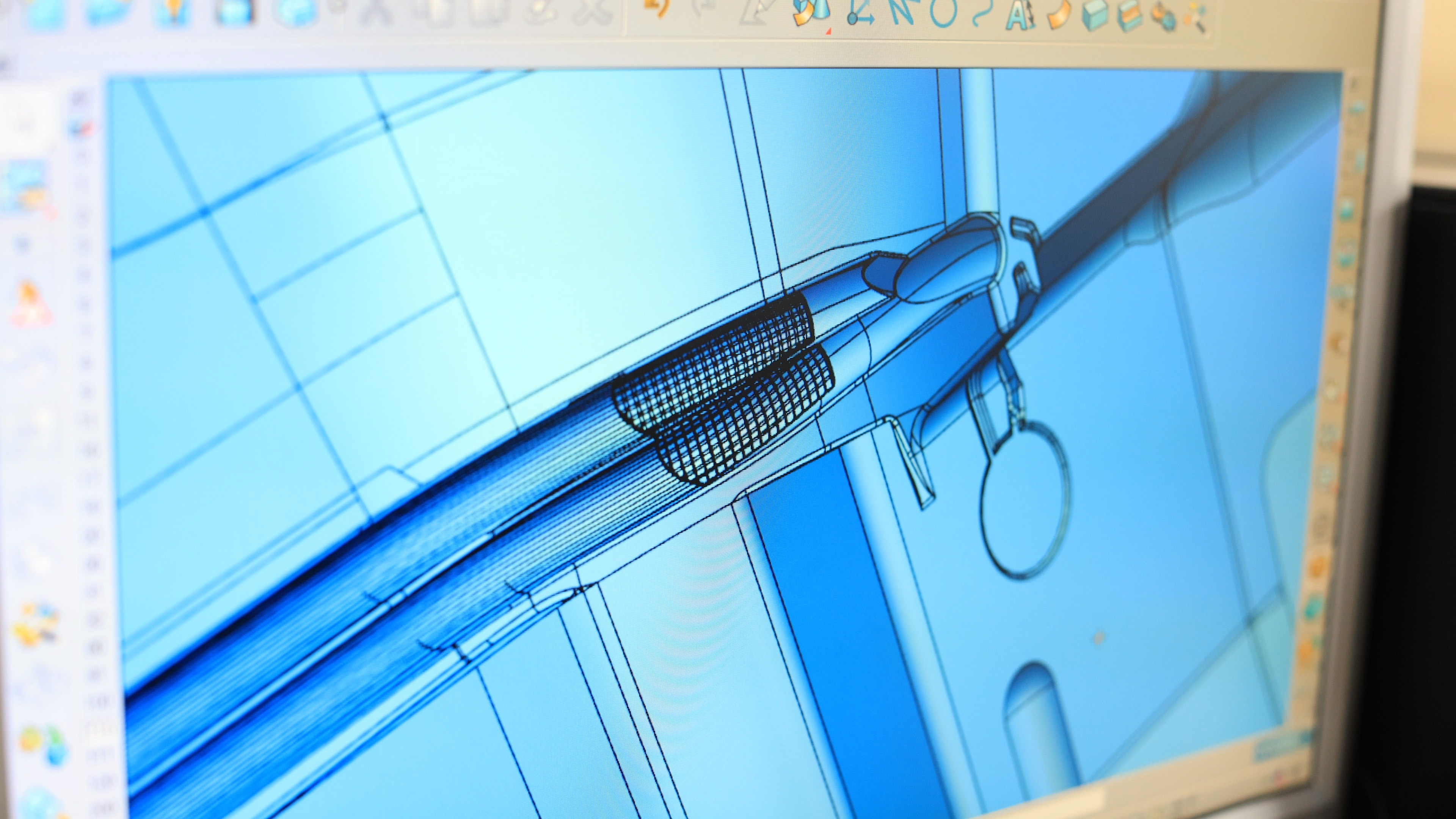

- プログラム

- 金型の3DモデルをCADソフトウェアを使用して作成します。CADモデルを使用して、直彫り加工と放電加工に使用するための電極モデルを作成します。3Dモデルを基に、マシニング加工用のプログラムを作成、マシニング加工で直彫加工を施し、隅部のみ放電加工で製作いたします。加工ロスを最小限に抑えるために、最適な工具パスや切削条件を考慮しながらプログラムを作成いたします。

-

-

-

- 機械加工

- いよいよ製造ラインで金型の削り出しが始まります。高速マシニングセンターと呼ばれる高精度の加工機が、設定したプログラムに基づきミクロン単位の精度にて自動で金属を削りだしていきます。ミクロン単位の精度を実現するため、高速マシニングセンターは多軸制御や高速加工、高剛性などの特徴を備えています。

-

-

-

- 仕上

- 機械加工が終了した後は、西成工業の熟練した仕上職人の出番です。 工作機械は高精度ですが、最終的な仕上げにおいては職人の手の感覚が欠かせません。独自の砥石を使用し、数日にわたって丹念に作業を行います。その結果、金型は0.01mm以内の完璧な仕上がりとなります。特に機械加工では出来ない仕上げ作業により、金型に命を宿していきます。職人の技術と情熱が結集し、製品に求められる高い品質と精度を実現します。

-

-

-

- 検査

- 細部にわたる徹底した検査を実施いたします。各工程ごとに、オペレーターが加工終了時点で測定作業を行い、次の工程に進めるようにします。また、画像測定機を活用することで、工具顕微鏡や万能投影機では測定できない箇所を測定することが可能です。画像測定機は、測定点やフォーカスなどを機械が自動的に行うため、測定者による寸法誤差をほぼ排除することができます。このような徹底した検査体制により、金型の各部品や仕上がり品の寸法や品質を確実に管理し、お客様の製品の品質を確保いたします。

-

-

-

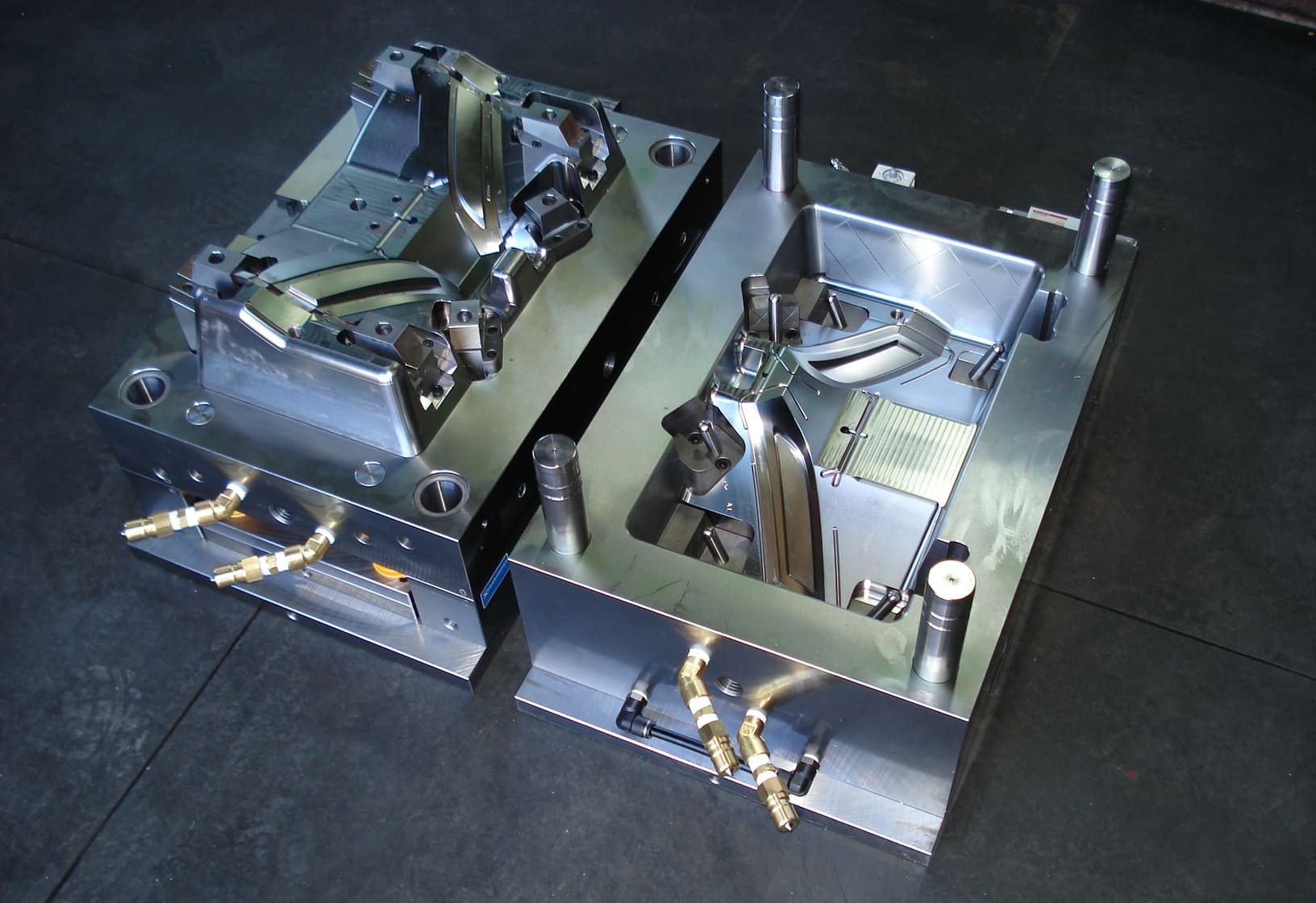

- 組立

- 各工程から完成したパーツや部品に対する検査、調整、組み込み作業を行います。モールドベースを十分に仕上げ、各工程で完成した部品を調整し、組み込み作業を行います。金型製造での最終工程となり、手作業がメインとなるため、ヒューマンエラーを防ぐためにチェックリストを使用し、確認作業を行います。高度な技術と経験を持つ専門家チームが、組み立て作業と最終チェックを行い、品質の向上と納期の遵守を徹底いたします。

-

-

-

- 金型納品

- 仕上げが終わった金型は、性能を確認するために実際の製造テストを行います。クライアントの製造現場において、金型を使用して製品を製造する最終段階に入り、仕事がようやく完了します。また、一部のケースでは納品された現場で金型を微修正する場合もあります。金型製品が最終的にクリアされ、多くのチェックリストの項目を満たすと、正式に完成となります。お客様のビジネスの成功に向けて、私たちは品質とパフォーマンスに妥協することなく努力を重ねてまいります。

-